En pleine extension d’usine de dispositifs médicaux, notre consultant Chef de Projet Injection Plastique sécurise l’intégration de nouvelles presses : abandon du free fall trop risqué, maintien des robots de préhension, lignes stabilisées, risques outillage réduits et planning maîtrisé.

Introduction & Contexte

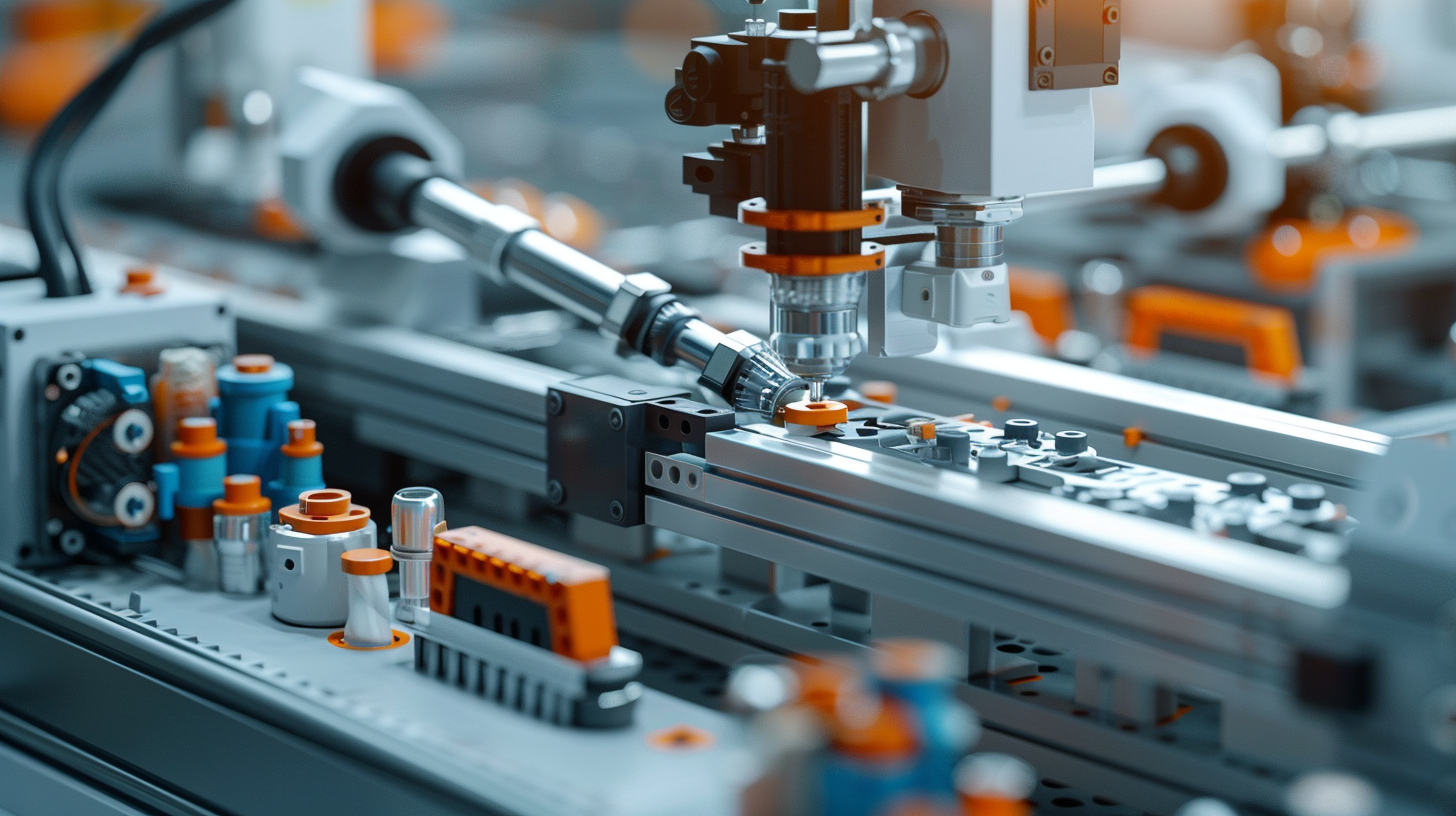

Dans le cadre d’une extension d’usine, un industriel des dispositifs médicaux doit intégrer de nouvelles presses d’injection plastique. C’est dans ce contexte qu’intervient notre Chef de Projet Injection Plastique. Son rôle : garantir la sécurité des moules, la continuité de production et le respect des délais de projet.

Analyse des solutions initiales

Dans une logique d’optimisation des ressources, l’industriel a étudié la suppression des robots de préhension en sortie de presse au profit d’un système de chute libre des pièces (free fall), combiné à un convoyage par tapis.

L’objectif était double : réduire les CAPEX liés aux robots, et simplifier l’architecture machine. Pour sécuriser la fermeture des moules, des solutions alternatives ont été testées :

- capteurs en sortie d’empreintes,

- système de caméra de vision au-dessus du moule, couplée à un logiciel d’analyse d’image censé détecter toute pièce résiduelle avant fermeture.

Ces solutions se sont révélées insuffisamment robustes sur des outillages existants, non conçus pour le free fall.

Les signaux faibles :

- pièces se coinçant hors champ caméra,

- faux négatifs de détection,

- autorisation de fermeture du moule malgré la présence de pièces,

- arrêts machines fréquents nécessitant des interventions humaines.

En résumé, les choix techniques initiaux exposent les lignes à des arrêts répétés, des risques de casse outillage (au coût unitaire élevé, et aux délais de réparation conséquents) et une surcharge d’intervention humaine, avec un impact direct sur les coûts et le planning.

Approche corrective déployée

En qualité de Chef de Projet équipements injection plastique, le périmètre du consultant est large et transverse. Il va de l’expression du besoin à la passation en production.

Actions clés menées :

- Analyse fonctionnelle des architectures machines (robot vs free fall) en lien avec les contraintes réelles des moules multi-empreintes (jusqu’à 32 cavités par cycle).

- Évaluation terrain des risques outillage liés à l’absence de préhension contrôlée.

- Recommandation de maintien du robot de préhension sur la majorité des nouvelles presses, en raison :

- des capteurs intégrés par empreinte,

- de l’arrêt automatique machine en cas de pièce non extraite,

- de la sécurisation complète du cycle de fermeture moule.

- des capteurs intégrés par empreinte,

- Encadrement strict des rares cas où le free fall reste envisagé (2 machines sur l’ensemble du parc), avec des limites clairement posées.

En parallèle, le consultant pilote :

- la rédaction des cahiers des charges équipements,

- la consultation et la coordination de plus de 20 fournisseurs,

- la commande et l’intégration de 8 à 12 équipements périphériques par presse (thermorégulation, refroidissement, éjection, raccordements eau/air/électricité, manutention, mise en place machine),

- la réception, l’installation et les tests de validation jusqu’à la remise en production.

Résultats observés

Le projet d’extension peut avancer avec une trajectoire industrielle réaliste et maîtrisée.

- Sécurisation des cycles d’injection et réduction drastique des risques de casse moule.

- Diminution des arrêts intempestifs liés aux défauts d’extraction par pièce.

- Stabilisation des lignes dans un contexte de montée en charge industrielle.

- Maîtrise du planning malgré des délais fournisseurs contraints (≈ 30 semaines entre commande et réception, puis 6 à 10 semaines de validation avant production).

- Alignement technique entre équipements, outillages et exigences qualité.

Recommandations pour des projets similaires

- Ne pas dissocier la sécurité outillage de la logique d’investissement : un CAPEX réduit peut générer un OPEX et un risque industriel bien supérieurs.

- Évaluer la compatibilité des moules existants avant toute bascule vers des architectures sans robot.

- Privilégier les systèmes avec contrôle actif de l’extraction pièce sur des moules multi-empreintes.

- Anticiper la complexité périphérique : une presse ne fonctionne jamais seule (plus de 10 équipements annexes dans ce projet).

- Sécuriser un pilotage projet terrain, capable de prendre des décisions rapides face aux défaillances fournisseurs.